Si wafer 만들기 위해 첫 단계는 Si를 정제하는 것이다.

모래의 대부분은 Si으로 구성된다.

모래를 purification(=엄청 pure 하게 만들기)을 진행하고 ->

Ingot을 만든다 ->

이후 원하는 두께에 맞게 swaing(자르기) ->

이후 우리가 흔히 알고 있는 모양의 원형 wafer이 표면을 다듬어준다.(이 과정을 polishing이라 함.) ->

이후 해당 wafer에 문제는 없는지, defect는 없는지 등을 test 하는 과정이 필요하다.

모래를 pure 하게 하는 방법은 탄소랑 비비고 섞고 해서 (전문용어로 말하면 탄소로 SiO2의 O를 환원시킴)

98% 정도 pure 한 Si을 얻는다. 98% 정도의 purity를 가진 Si를 MGS(Metalligrical Grade Silicon)라고 한다.

절대 절대 절대로 이 정도 purity로 반도체를 만들 수 없다.

MGS에서 M은 metalli~~이다. 즉, MGS에는 많은 금속 성분들이 있다.

(혹자는 왜 모래에 금속이 섞여있냐 묻는다면... 환경오염이라고 생각하자...!)

위에서 만들어진 MGS를 염산에(HCl) 담가서 수많은 불순물들을 제거할 수 있다.

후에 H2 처리를 하면 훨씬 순도가 높은 EGS(Electronic Grade Silicon)가 된다.

(TMI : EGS가 얼마나 깨끗 하나면 원자 10억 개 중 impurity가 0.01~0.02개 있다.

산소의 경우, 원자 100만 개 당 5~20개 정도.

탄소의 경우, 원자 10억 개 당 1개 정도.)

그만큼 깨끗하시자나... 한 잔해

하여튼 우리는 이걸 용광로 같은 곳에 매우 높은 고온(1420℃)에 녹여서 빙글빙글 돌려가면서 뽑아낸다.

당연히 EGS만 사용하면 도핑 되지 않은 undoped Si이다.

여기서 매우 중요한 것은 단결정으로 뽑아내야 한다. 이는 후에 자세히 다루도록 하겠음!

잉곳의 직경은 뽑는 속도에 의해 결정된다.

보통 100mm 직경은 분당 1.4mm 두께로 뽑아야 하고, 200mm 직경은 0.8mm 두께로 뽑아야 한다.

(TMI로는 현업에서는 직경 300mm 웨이퍼를 사용하는데 300mm 실리콘 잉곳의 무게는 300kg이다)

이렇게 만들어진 잉곳의 직경은 당연히 넉넉하게 만들어진다. (300mm wafer를 만든다고 가정한다)

직경이 300mm에 맞게끔 over 된 부분은 그냥 갈아버리면 된다.

이 과정을 Ingot grinding 이라 한다.

이후 XRD를 통해 단결정으로 잘 자랐는지 방향성을 알 수 있다. seed에 맞게 잘 자랐는지 체크 한 번 해주고~

(XRD가 생소할 순 있지만, 공대생들한테는 익숙한 장비임. 막말로 원소 할애비도 찾아낼 수 있는 기술임)

기다란 잉곳을 우리가 흔히 생각하는 wafer로 잘라줘야겠죠?

이를 Sawing이라고 합니다.

Sawing 후 표면이 평평할 것이라는 보장이 없다. 사실 반도체는 빌딩과 같다.

특히 메모리 반도체에서는 aspect ratio(빌딩 높이 / 빌딩 1층 가로 길이)라고 하는데 이것이 매우 커서

당연한 이야기겠지만 최대한 바닥이 평평한 곳에 빌딩을 올려야 한다.

실리콘 웨이퍼에다가 건물을 올리는데 당연히 실리콘의 바닥이 평평해야겠죠?

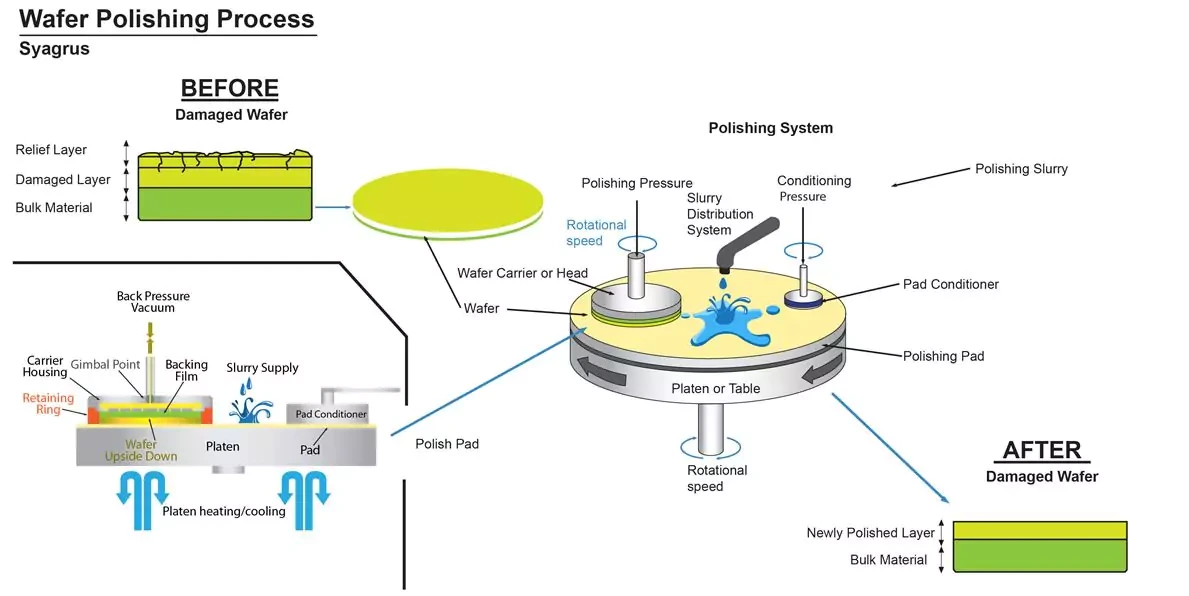

그래서 우리는 Polishing 과정을 거칩니다.

음... 이것도 그냥 사포로 표면을 아사사삭 갈아버리는 거라고 생각하면 편하실 겁니다.

위의 과정은 반드시 Si wafer를 제작하는데 필요한 기술들이며 없어서는 안 되는 기술들이다.

추가적으로 Flat, notch 등이 있는데 이건 굳이 안 중요하기 때문에 넘어가자.

(웨이퍼가 어떤 결정으로 자랐는지, n type 인지, p type 인지 등과 같은 정보를 실리콘 웨이퍼에 담는 과정..?이라고 생각하면 편하다.)

이제 우리가 생각하는 Si wafer를 만들었습니다!!

근데 이게 잘 만들어졌는지 확인해야겠죠?

그래서 마지막 단계로 검사를 합니다. Inspection 종류는 크게 3가지가 있습니다.

particle 검사, TTV(Total Thickness Variation), resistivity

1. particle 검사

말 그대로 wafer에 얼마나 많은 파티클들이 있는지 알 수 있다. 이 과정은 laser 산란을 이용해서 검사할 수 있다.

2. TTV(Total Thickness Variation)

웨이퍼의 두께가 일정한지를 검사하는 과정이다.

100mm 직경 wafer의 두께는 525μm

200mm 직경 wafer의 두께는 725μm

300mm 직경 wafer의 두께는 775μm

직경이 커질수록 두꺼워지는 이유는 큰 직경 wafer에는 더 많은 chip들이 들어갈 것이고, 다양한 공정 과정을 거치면서

wafer가 휘어질 수 있기 때문이다. 이를 방지하기 위해 직경이 크면 클수록 두께를 더 두껍게 한다.

이 단계에서는 서로 다른 wafer들의 두께뿐만 아니라, 심지어는 하나의 wafer 내부에서도 두께 차이를 본다.

앞서 언급한 polishing 과정이 잘 안됐다면 울퉁불퉁할 것이다.

표면이 울퉁불퉁하면 높은 빌딩을 못 세우기 때문에 이 과정은 반드시 필요하다.

(사실 더 중요한 문제는 lithography 과정에서 발생한다... 나중에 litho 챕터에서 다루도록 하자.)

3. resistivity

만들어진 wafer가 얼마나 전기를 잘 통하는지, 많이 도핑이 되었다면 resistivity가 낮을 것이고,

적게 도핑 되었다면 resistivity가 높을 것이다. 이를 바탕으로 정해진 가이드라인에 맞게 잘 만들어졌는지를 판단할 수 있다.

현업에서 사용하는 Si wafer 기술들을 소개하고 싶은데 사실 귀찮다.

Epitaxial wafer, SOI wafer, SiGe wafer 등이 있는데 이건 나중에 이 블로그에 사람들이 많이 모이면 소개할 듯 하다...

(그럴 날이 오겠지...)

이번 회차에서는 Si wafer를 만드는 과정에 대해서 알아봤습니다!! 감사합니다!